在大型果蔬冷藏库的运营中,如何同时实现均匀稳定的贮藏环境与高效的节能降耗,是一直以来的核心挑战。传统送风系统存在的温度不均、风速过高导致果蔬干耗、以及能耗巨大等问题,直接影响企业的经济效益。将布袋风管系统引入解决方案,为这些痛点提供了革新性的答案。

一、 核心问题:传统送风系统在果蔬冷库中的弊端

温度场不均:传统高速射流送风易导致冷风短路,造成送风口下方区域过冷(可能导致果蔬冻害),而远端角落温度偏高,库内温差大,严重影响贮藏品质。

货物干耗严重:强烈的冷风直接吹拂在果蔬表面,会加速其水分蒸发,导致重量损失(干耗)和品质下降,直接造成经济损失。

系统能耗高昂:为补偿温度不均,常需设定更低的蒸发温度或增大风量,导致压缩机与风机长期高负荷运行,能源浪费显著。

二、 布袋风管系统解决方案:精准、柔和、均匀

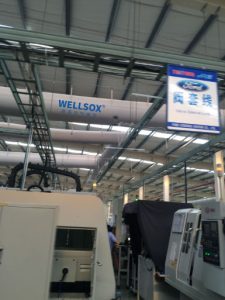

布袋风管通过其独特的纤维织物管壁送风,从原理上重构了冷库内的气流组织。

全方位均匀送风,消除温度梯度

解决方案:风管通过整个管壁的微孔或缝隙,以低于0.2m/s的极低风速向四周全面、均匀地渗透送风,形成“面式”气流,彻底消除局部过冷区与送风死角。

实施效果:库内水平与垂直方向的温差可稳定控制在±0.5℃ 以内,为各类果蔬提供了最适宜的恒定低温环境,极大延长了保鲜期。

有效降低果蔬干耗,保障经济收益

解决方案:接近无风的送风模式,避免了强风直吹货物表面,从根本上减缓了果蔬的水分蒸发。

实施效果:实践表明,应用布袋风管系统能将果蔬的干耗损失降低30%以上,这意味着每储存100吨果蔬,能额外保全数吨的重量,经济价值显著。

高效防凝露,杜绝库内“降雨”

解决方案:均匀送风使风管表面温度与库温高度接近,同时纤维材料本身具有一定的吸湿性,从而从根本上杜绝了冷凝水的产生。

实施效果:保障了库内环境的安全与洁净,避免了冷凝水滴落对果蔬及包装造成的污染与腐蚀。

三、 系统化节能设计:效率与效益的双重提升

布袋风管的应用本身就是一项关键的节能设计,其节能效应体现在多个层面:

风机节能——降低输配系统能耗

设计要点:布袋风管内部表面光滑,摩擦阻力远小于金属风管。在相同送风距离下,所需风机静压更低。

节能效果:可直接降低风机电机功率,实现风机能耗降低20%-30%。

制冷节能——提升蒸发温度,优化主机能效

设计要点:由于库内温度场高度均匀,无需为了补偿局部高温而刻意降低系统整体的蒸发温度。可以适当提升蒸发温度设定值。

节能效果:蒸发温度每提升1℃,压缩机效率可提升约3%-4%。此举能显著提高制冷机组的COP(能效比),实现主机节能。

协同智能控制——挖掘系统潜力

设计要点:将布袋风管系统与库温、库湿传感器及智能控制系统深度集成。根据实际负荷和库内外环境参数,动态调节风机转速与制冷机组运行状态。

节能效果:避免设备无效运行,实现按需供冷,进一步挖掘全系统的节能潜力。

在大型果蔬冷藏库中采用布袋风管系统,远非简单的风管替换,而是一套针对气流组织、温湿度控制和能源管理的综合性解决方案。它通过实现超均匀的温度场、超低的货物干耗和显著的系统节能,完美地回应了果蔬贮藏对品质与成本的双重要求,为现代化绿色冷链物流的建设提供了可靠且高效的技术路径。