在汽车制造过程中,喷涂环节是产生挥发性有机化合物、漆雾颗粒、异味气体等污染物的主要源头。这些有害物质若不能有效处理,不仅严重影响车间空气质量,危害员工健康,还可能导致环保不达标,影响企业正常生产。因此,选择高效、节能的通风换气系统至关重要。近年来,大渗透量布袋风管凭借其独特优势,成为解决汽车喷涂车间异味和废气问题的创新方案,为打造健康作业环境提供了有力支持。

一、 汽车喷涂车间的污染挑战

主要污染物: VOCs(如苯系物、酯类、酮类等)、漆雾颗粒、粉尘、刺激性气味。

危害:

员工健康:长期吸入可导致呼吸道疾病、神经系统损伤、甚至致癌风险。

设备腐蚀:酸性或碱性气体可能腐蚀生产设备。

产品质量:污染物沉降可能影响漆面质量。

环保压力:排放超标将面临罚款、停产整顿等风险。

传统通风方式的局限:

普通风管风速不均,易产生涡流死角,导致局部污染物积聚。

换气效率有限,难以快速置换高浓度废气。

风管内壁易积尘,清洗维护困难,滋生细菌异味。

二、 大渗透量布袋风管:革新性的通风解决方案

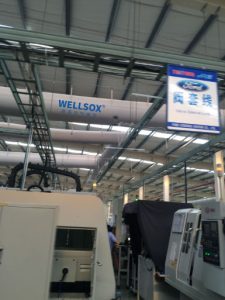

布袋风管是一种由特殊纤维织物制成的柔性送风管道系统。其核心原理是利用织物纤维的微孔结构进行均匀送风和回风,实现空气的柔和、大面积扩散。

核心优势解析:

超大渗透量与均匀送风:

布袋风管表面布满数百万个微孔(渗透率远高于传统风管),空气通过这些微孔以极高的速度和均匀度喷出或吸入。

形成大面积、低速、均匀的空气幕或气流层,如同无数个小风扇协同工作,彻底消除通风死角。

特别适合喷涂车间这种需要大面积、均匀换气的环境。

强力置换废气:

通过精确设计的气流组织(如置换通风模式),新鲜空气从低位送入,携带污染物上升并从高位排出(或由布袋风管形成的负压区强力抽吸)。

高速、均匀的渗透气流能有效穿透漆雾层和污染物聚集区,将其迅速推向排风口,大幅提升换气效率和废气置换速度。

高效捕捉与过滤:

布袋风管本身具有一定的物理拦截作用,能捕捉部分较大的漆雾颗粒和粉尘。

配合高效的末端过滤器(如活性炭吸附装置、高效过滤器HEPA),可针对性去除VOCs和异味分子,确保排放达标。

节能环保:

均匀的低速送风减少了风机能耗(相比高速喷射风管)。

精确的送风定位避免了无效区域的过度换气,进一步节约能源。

系统阻力小,风机选型更经济。

健康卫生:

织物材质光滑不易积尘,且易于拆卸清洗或更换,杜绝了风管内部成为污染源的风险。

避免了金属风管可能产生的冷凝水和锈蚀问题。

灵活美观,安装便捷:

柔性材质可根据车间复杂空间灵活布置(悬挂、支撑、沿墙铺设等),适应性强。

色彩可选,外观整洁美观,提升车间形象。

重量轻,安装快捷,对现有生产线干扰小。

三、 应用场景与效果

喷涂工位上方/侧面送风: 形成洁净空气屏障,阻止外部灰尘进入,同时将喷涂产生的污染物向下压制并带走。

烘干炉进出口: 快速置换高温高湿废气,维持室内温湿度稳定。

打磨、遮蔽工位: 强力抽吸打磨粉尘和遮蔽胶带挥发物。

整体车间换气: 作为主回风或辅助送风系统,全面提升车间空气质量。

车间内异味显著减轻,空气质量明显改善。

员工不适感降低,职业健康得到有效保障。

废气捕集效率大幅提高,末端治理设备负荷减轻,运行更稳定。

车间能见度提高,工作环境更舒适安全。

帮助企业更容易满足严格的环保法规要求。

面对日益严峻的职业健康挑战和环保法规,汽车制造企业必须持续优化喷涂车间的通风净化系统。大渗透量布袋风管以其卓越的空气分布均匀性、强大的废气置换能力、显著的节能环保效益以及健康卫生的特性,为喷涂车间提供了一种高效、可靠、经济的异味控制和空气净化解决方案。它不仅能够有效解决异味困扰,强力置换废气,更能为一线员工营造一个清新、安全、健康的作业环境,同时助力企业实现绿色生产和可持续发展目标。选择布袋风管,就是选择对员工健康负责,对环境保护尽责,更是对企业长远竞争力的投资。