在纺织行业,车间的温湿度与粉尘控制是生产质量的核心保障。从棉纺的清花、梳棉,到织造的整经、浆纱,每一道工序都对环境参数有着严苛要求——湿度不足会导致纤维易断、静电积聚,影响成纱率;而粉尘(如短绒、飞花)则不仅污染产品,更威胁工人健康,甚至引发设备磨损。传统空调或独立加湿/除尘设备常因“功能单一”“调节滞后”难以满足需求,而定制化布袋风管系统的出现,正以“一管多能”的优势,成为纺织厂实现“加湿除尘两不误”的新选择。

一、纺织厂的痛点:加湿与除尘的“矛盾与平衡”

纺织车间的生产特性决定了其对环境的双重需求:

湿度敏感:例如,清花工序需保持60%-70%的相对湿度,避免原棉因干燥产生短绒和静电;细纱车间则需50%-60%的湿度,减少纱线毛羽和断头。若湿度波动超过5%,成纱强度可能下降10%以上,次品率显著上升。

粉尘复杂:纺织过程中,纤维断裂、摩擦会产生大量微尘(粒径多在0.1-10μm),且不同工序粉尘量差异大(如梳棉机每米排风量含尘量可达3-5g)。这些粉尘若扩散至空中,会附着在纱线表面形成“疵点”,同时被工人吸入后可能引发呼吸道疾病。

传统解决方案的局限在于:

中央空调系统虽能控温,但加湿能力有限(通常仅通过表冷器间接增湿),且无法精准覆盖局部高粉尘区域;

独立雾化加湿器或除尘设备(如布袋除尘器)需单独布管,增加空间占用和能耗,且难以实现“边加湿边捕尘”的协同效果。

二、布袋风管的“双效逻辑”:结构创新+功能集成

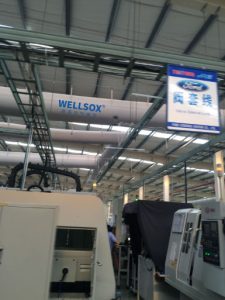

布袋风管是一种以特殊纤维织物为材质的柔性送风系统,其“加湿除尘两不误”的能力,源于材料特性、气流设计与功能模块的深度结合。

1. 材料:亲水纤维+抗污涂层,兼顾吸湿与自清洁

布袋风管的主体采用高吸湿性纤维(如改性丙纶、涤纶混纺),其表面经纳米级亲水涂层处理,可快速吸收空气中的水分并均匀释放,提升局部湿度。同时,纤维表面的低表面能涂层能减少粉尘附着,配合风管内气流的“扰动效应”(风速0.5-2m/s时,纤维与空气充分接触),可主动捕捉悬浮粉尘,避免二次扬尘。

2. 设计:渗透式送风+定向捕尘,覆盖无死角

不同于传统风管的“点式出风”,布袋风管通过全渗透式送风(开孔率20%-80%可调)将处理后的空气均匀扩散至车间,形成“等温等湿”的微环境。其表面密布的微孔可引导气流沿纤维方向流动,在送风的同时,将周围粉尘“裹挟”入纤维层,通过重力沉降或定期反吹(配套脉冲清灰装置)实现收集。

3. 定制:按工序需求“精准匹配”

针对纺织厂不同工段的需求,布袋风管可灵活调整参数:

清花/梳棉区:高开孔率(60%-80%)+ 高吸湿纤维,重点解决高粉尘、高干燥问题;

细纱/织造区:中开孔率(40%-60%)+ 低风速设计,避免强气流吹散纱线,同时维持稳定湿度;

浆纱/染整区:防腐蚀纤维+ 耐温涂层,适应高湿、高温环境,同步控制蒸汽粉尘。

三、实际效益:从“成本”到“品质”的多重提升

某大型棉纺企业(年产能5万吨)引入定制化布袋风管系统后,数据变化直观体现了其价值:

质量提升:成纱断头率从8%降至3%,布面疵点率下降25%,优等品率提高12%;

能耗降低:相比传统空调+独立除尘设备,综合能耗减少30%(因减少了重复布管和风机冗余运行);

维护简化:布袋风管的自清洁功能使粉尘清理周期延长至3个月/次(传统设备需每月清理),人工成本降低40%;

环境改善:车间PM2.5浓度从150μg/m³降至50μg/m³以下,达到国家职业卫生标准。

从“单点控制”到“系统协同”的升级

在纺织行业向“高端化、绿色化”转型的背景下,生产环境控制已从“辅助环节”变为“核心竞争力”。布袋风管系统通过“定制化设计+功能集成”,将加湿与除尘从“矛盾体”转化为“协同体”,既满足了特殊工艺的湿度要求,又解决了粉尘污染难题,为纺织厂提供了“高效、节能、智能”的环境管理新方案。未来,随着材料技术(如抗菌纤维、智能传感)的进步,布袋风管或将在更多工业场景中拓展“一管多用”的边界,成为工业环境控制的“柔性专家”。