汽车焊装车间作为工业生产中烟尘污染的重灾区,焊接作业产生的金属烟尘不仅影响车间生产环境,更关乎作业人员的职业健康,而烟尘治理的关键,在于能否通过科学的送风系统,让烟尘被精准裹挟、高效收集。纤维织物风管凭借定向低紊流送风技术,完美适配焊装车间多焊位、多工况的复杂布局,成为烟尘治理的核心适配方案。

焊装车间的烟尘治理,对送风系统有着严苛要求:既要实现烟尘的定向引导,让气流精准裹挟焊位烟尘至收集口,又要保证低紊流送风,避免气流扰动影响焊接操作精度,同时还要适配车间内密集分布的焊位、不规则的作业区域,传统风管的定点强风送风模式难以兼顾。而纤维织物风管的定向低紊流送风,从风道设计到出风技术,全维度贴合焊装车间的烟尘治理需求。

在定向送风的实现上,纤维织物风管摒弃了传统风管固定出风口的设计,基于焊装车间的平面布局、焊位分布及烟尘扩散轨迹,进行定制化风道走向设计,同时针对每个焊位的作业范围、烟尘产生点,精准规划出风角度与出风区域。配合微孔定向释风技术,让气流沿预设方向贴附焊接作业面流动,形成定向的气流屏障,从烟尘产生的源头进行包裹,避免烟尘无规则扩散,为后续的烟尘收集筑牢基础。

低紊流的送风效果,则依托纤维织物风管的材质特性与精准的孔径控制技术实现。风管采用专用阻燃耐磨纤维织物制成,气流通过微米级微孔缓慢、柔和释出,无强风直吹、无气流紊流,送风过程中不会产生扰流影响焊接操作,也不会吹散烟尘造成二次污染。同时,根据不同焊位的烟尘浓度与风量需求,科学调整开孔密度与孔径大小,让每个焊位的气流流速、风量保持均匀稳定,打造低紊流的作业环境,兼顾控烟效果与生产操作。

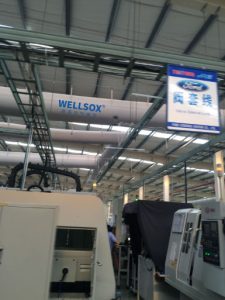

此外,纤维织物风管的轻量化、易安装特性,也与汽车焊装车间的生产场景高度适配。车间内设备密集、空间有限,风管可灵活悬挂、按需布置,无需复杂的管道改造,适配多焊位的动态调整需求,后期维护也更为便捷。在定向低紊流送风的核心优势加持下,纤维织物风管能让焊装车间的气流场与烟尘收集系统形成高效配合,大幅提升烟尘治理效率,为车间打造清洁、安全的生产环境,助力企业实现绿色生产。